Klasifikácia KPK žeriavov a ich mechanizmov podľa noriem STN ISO 4301 a FEM (Federation Europeenne de la Manutention) určuje skupinové zatriedenie žeriava a jeho mechanizmov.

Slúži:

- pre obchodné a technické jednanie medzi kupujúcim a výrobcom žeriava na určenie požadovanej výkonnosti žeriava

- ako podklad konštruktérovi pre analýzu žeriava a jeho mechanizmov.

Výber správnej klasifikácie žeriava alebo pracovného cyklu pre žeriav a zdvíhacie zariadenie je rozhodujúce pre zákazníka, ktorý sa snaží vyvážiť počiatočnú investíciu do žeriavu s nákladmi na budúcu údržbu, ktorá bude potrebná.

Nasledovné štyri faktory sú najdôležitejšie požiadavky, ktoré by ste mali určiť, aby ste sa uistili, že váš žeriav je špecifikovaný pre správny pracovný cyklus a klasifikáciu:

- menovité zaťaženie – odhad maximálnej hmotnosti zdvíhaného bremena

- celkový počet hodín prevádzky za deň

- počet zdvihov – priemerný počet zdvihov a pojazdov mačky (kladkostroja) a celého žeriava za jednu hodinu

- vzdialenosť – priemerná dĺžka každého pohybu

Ďalšie faktory, ktoré nemusia priamo ovplyvniť klasifikáciu žeriavov, ale napriek tomu by sa mali brať do úvahy pri navrhovaní a špecifikácii žeriavu, sú:

- rýchlosť – ako rýchlo dokáže žeriav prenášať bremená ? Koľko zdvihov za hodinu dokáže žeriav vykonať ?

- požiadavky na údržbu – bude treba žeriav pravidelne servisovať a ako ovplyvní údržba alebo oprava výrobu a prestoje ?

- prevádzkové prostredie – v akom type prostredia alebo podmienok bude žeriav pracovať ?

- budúce potreby – sú plánované v budúcnosti zmeny alebo zvýšenia požiadaviek na výrobu ? Ak uvažujete žeriav využívať v ľahkej prevádzke, ale viete, že zdvíhate ťažšie bremená alebo používate svoj žeriav často, možno by bolo lepšie zvážiť použitie žeriavu pre ťažkú prevádzku.

Prečo potrebujete klasifikovať žeriavy podľa pracovného cyklu alebo druhu prevádzky ?

Klasifikácia žeriavov vám umožňuje vybrať si žeriav, ktorý je najúspornejšie a najbezpečnejšie navrhnutý pre vašu aplikáciu. Výber správneho pracovného cyklu alebo klasifikácie žeriava pomáha zabezpečiť, aby komponenty žeriavu boli dostatočne odolné, aby vydržali zaťaženie a požiadavky na používanie.

Dva žeriavy s rovnakou nosnosťou a rozpätím sa môžu líšiť v cene až niekoľko desiatok tisícov € , pretože žeriavy s vysokým zaťažením (napr. trieda žeriava A5) vyžadujú špecializované komponenty, ako sú kladkostroj, priečniky, motor, ložiská a ovládacie prvky. Žeriavy s nízkym pracovným cyklom sa môžu vybaviť štandardizovanejšími a úspornejšími komponentami, čo vedie k významným úsporám nákladov.

Pri navrhovaní žeriavu budete tiež chcieť venovať osobitnú pozornosť akýmkoľvek požiadavkám na budúce použitie. Ak si myslíte, že vaša výroba sa môže rozšíriť, čo môže viesť k vyššej kapacite zdvihov alebo zvýšeniu počtu zdvihov za deň, potom možno budete chcieť špecifikovať žeriav a komponenty, aby sa mohli prispôsobiť vášmu budúcemu rastu.

Ak sa trochu zamyslíte a zvážite, ako často budete žeriav používať, ako ťažko bude musieť váš žeriav pracovať a v akom prostredí bude pracovať, môžete získať celkom dobrý predstavu o tom, aký typ žeriavu bude najlepší pre vašu prevádzku a aký typ žeriavu bude najhospodárnejší.

Ak nešpecifikujete systém žeriava, bude to mať za následok nižšiu počiatočnú investíciu, ale z dlhodobého hľadiska vás to bude stáť viac údržby a prestojov. Ak nadhodnotíte žeriav, bude to mať za následok vyššie počiatočné náklady na systém žeriavov a dráh, ale z dlhodobého hľadiska bude mať menej údržby a prestojov.

Ak máte otázky týkajúce sa klasifikácie žeriavov alebo potrebujete ďalšie informácie ? Neváhajte nás kontaktovať. Odborníci z firmy KPK sú vždy pripravení poskytnúť pomoc pri zatrieďovaní žeriava podľa uvedených noriem.

Stavy zaťažovania žeriavov Q1 až Q4

Q1 – Žeriav len výnimočne zdvíha menovitú nosnosť a zvyčajne zdvíha len bremená s malou hmotnosťou

Q2 – Žeriav zdvíha len zriedka menovité zaťaženie a zvyčajne zaťaženie je asi 1/3 menovitej nosnosti

Q3 – Žeriav dosť často zdvíha menovité bremeno a zvyčajné bremeno je medzi 1/3 až 2/3 menovitého bremena

Q4 – Žeriav pravidelne zaťažovaný v blízkosti menovitej nosnosti

Skupinová klasifikácia žeriava ako celku ( triedy A1 až A8 ) podľa ISO 4301/1

Pre výpočet klasifikácie sa predpokladá že pracovný cyklus žeriava začína od času kedy je žeriav pripravený zdvihnúť bremeno až po dobu kedy je pripravený zdvihnúť ďalšie bremeno.

| Skupinová klasifikácia žeriava ako celku ( triedy A1 až A8 ) podľa ISO 4301/1 | |||||||||||

| Q4 | Q3 | Q2 | Q1 | Trieda využívania žeriava podľa ISO | Počet cyklov zdvihu počas životnosti žeriava | Používanie žeriava | |||||

| A2 až A4 | A1 až A3 | A1 až A2 | A1 | U0 až U2 | 63 000 | nepravidelné príležitostné používanie, po ktorom nasledujú dlhé prestávky | |||||

| A5 | A4 | A3 | A2 | U3 | 125 000 | nepravidelné príležitostné používanie, po ktorom nasledujú dlhé prestávky | |||||

| A6 | A5 | A4 | A3 | U4 | 250 000 | pravidelné používanie v ľahkej prevádzke | |||||

| A7 | A6 | A5 | A4 | U5 | 500 000 | pravidelné používanie v prerušovanej prevádzke | |||||

| A8 | A7 | A6 | A5 | U6 | 1 000 000 | nepravidelné používanie v intenzívnej prevádzke | |||||

| A8 | A8 | A7 až A8 | A6 až A8 | U7 až U9 | 4 000 000 | použitie v intenzívnej prevádzke | |||||

Nasledujúca tabuľka ukazuje niekoľko príkladov klasifikácie žeriavov a ich mechanizmov vo vzťahu k použitiu žeriavov.

| Skupinová klasifikácia | ||

| Použitie | zdvíhacieho mechanizmu podľa FEM 9.511 (STN ISO 4301) | žeriava ako celku podľa STN ISO 4301-1 (STN 270103) |

| Údržbárske a montážne žeriavy pre príležitostné používanie | 1Bm (M3) | A3 až A4 (J1 až J2) |

| Montážne žeriavy pre pravidelné používanie | 1Am (M4) | A3 až A5 (J2 až J3) |

| Dielenské žeriavy | 1Bm až 1Am (M3 až M4) | A3 až A5 (J2 až J3) |

| Skladové žeriavy | 2m až 3m (M5 až M6) | A4 až A6 (J2 až J3) |

| Magnetové žeriavy | 3m až 4m (M6 až M7) | A6 až A8 (J3 až J6) |

| Automatické a špeciálne žeriavy | 4m až 5m (M7 až M8) | A6 až A8 (J3 až J6) |

Pri voľbe typu kladkostroja (mechanizmu zdvihu) je dôležité okrem zvolenia nosnosti kladkostroja podľa maximálnej hmotnosti prenášaného bremena aj správne klasifikovať zdvíhací mechanizmus.

Klasifikácia mechanizmu napr. zdvihu, pojazdov a pod.

Celková doba využívania mechanizmu je teoretická doba, ktorá slúži pre navrhovanie súčiastok mechanizmu napr. ložisiek, prevodov, hriadeľov a pod.

Doba prevádzky Tm sa uvažuje len ako doba pokiaľ je mechanizmus zaťažený !

Stav zaťažovania mechanizmu L1 až L4 podľa ISO (1 až 4 podľa FEM):

L1 (1 podľa FEM) Mechanizmus alebo prvky mechanizmu, ktoré sú výnimočne vystavené maximálnemu zaťaženiu a zvyčajne na neho pôsobí len ľahké zaťaženia

L2 (2 podľa FEM) Mechanizmus alebo prvky mechanizmu sú vystavené častejšie maximálnemu zaťaženiu a zvyčajne na neho pôsobí stredné zaťaženie

L3 (3 podľa FEM) Mechanizmus alebo prvky mechanizmu sú veľmi často vystavené maximálnemu zaťaženiu a zvyčajne na neho pôsobia veľmi vysoké zaťaženia

L4 (4 podľa FEM) Mechanizmus alebo časti mechanizmu sú vystavené maximálnemu zaťaženiu pravidelne

tab.2 – Určenie klasifikácie mechanizmu podľa FEM, ISO

| Určenie klasifikácie mechanizmu podľa ISO a FEM | |||||||||||

| L4 | L3 | L2 | L1 | 1 | 2 | 3 | 4 | ||||

| M3 | M2 | M1 | … | T1 | do 15 min | 400 h | V 0,12 | … | 1Dm | 1Cm | 1Bm |

| M4 | M3 | M2 | M1 | T2 | od 15 min do 30 min | 800 h | V 0,25 | 1Dm | 1Cm | 1Bm | 1Am |

| M5 | M4 | M3 | M2 | T3 | od 30 min do 1 h | 1600 h | V 0,5 | 1Cm | 1Bm | 1Am | 2m |

| M6 | M5 | M4 | M3 | T4 | od 1 h do 2 h | 3200 h | V 1 | 1Bm | 1Am | 2m | 3m |

| M7 | M6 | M5 | M4 | T5 | od 2 h do 4 h | 6300 h | V 2 | 1Am | 2m | 3m | 4m |

| M8 | M7 | M6 | M5 | T6 | od 4 h do 8 h | 12500 h | V 3 | 2m | 3m | 4m | 5m |

| … | M8 | M7 | M6 | T7 | od 8 h do 16 h | 25000 h | V 4 | 3m | 4m | 5m | … |

| … | … | M8 | M7 | T8 | nad 16 h | 50000 h | V 5 | 4m | 5m | … | … |

| Klasifikácia podľa normy ISO | Trieda využívania mechanizmu | Priemerná doba Tm predpokladanej dennej prevádzky | Celková doba používania | Klasifikácia podľa pravidiel FEM | |||||||

tab.3 – Vzťah medzi klasifikáciou podľa FEM, ISO a GOST

| ISO 4301-1 | M1 | M2 | M3 | M4 | M5 | M6 | M7 | M8 |

| FEM 9.511 | 1Dm | 1Cm | 1Bm | 1Am | 2m | 3m | 4m | 5m |

| GOST | 1M | 2M | 3M | 4M | 5M | |||

| Zaťažovateľ % ED | 25 | 30 | 40 | 50 | 60 | |||

| Max. počet zapnutí zdvihu za hodinu c/h | 90 | 120 | 150 | 180 | 240 | 300 | 360 | 360 |

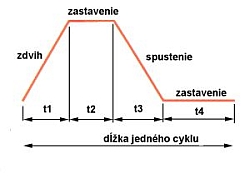

Max. dĺžka jedného cyklu môže byť max. 10 min |

Výpočet zaťažovateľa: Výpočet zaťažovateľa:

súčet (t1+ t3) je čas keď zdvihový mechanizmus pracuje %ED = [ (t1 + t3) / (t1 + t2 + t3 + t4 ) ] * 100 |

Výpočet priemernej doby prevádzky zdvihového mechanizmu za deň Tm

Závisí na dobe prevádzky zdvihového mechanizmu za deň. Vypočíta sa podľa nasledovného vzťahu:

| Tm = ( 2 * H * C * T ) / ( 60 * V ) | [ hod / deň ] |

|

H – priemerná výška zdvihu [ m ]

C – počet cyklov za hodinu [ – ]

T – doba prevádzky zdvihového mechanizmu za deň [ hod ] = celková doba počas všetkých pracovných smien za deň spolu.

V – zdvihová rýchlosť kladkostroja [ m/min ]

Príklad výpočtu klasifikácie

1.1 Vstupné údaje

- max. hmotnosť prenášaného bremena Q = 5 000 kg

- priemerná výška zdvihu H = 4 m

- počet cyklov za hodinu C = 20

- zdvihová rýchlosť kladkostroja V = 8 m/min

- doba prevádzky mechanizmu zdvihu T = 8 hodín za deň (tzn. motor zdvihu pracuje celkovo 8 hod.)

- stredná prevádzka „L2“

1.2 Výpočet

Priemená doba prevádzky zdvihového mechanizmu Tm :

Tm = ( 2 * H * C * T ) / ( 60 * V ) = ( 2 * 4 * 20 * 8 ) / (60 * 8) = 2,66 hod

Podľa tab.2 pre strednú prevádzku „L2“ je klasifikácia mechanizmu zdvihu FEM – 2m (ISO – M5)

1.3 Výber kladkostroja

Na zdvihanie bremena je potrebné zvoliť kladkostroj s nosnosťou 5000 kg, rýchlosť zdvihu 8 m/min a s klasifikáciou podľa FEM 2m (ISO – M5).